训练分割器

本指南介绍如何设置和配置 OV20i 的分割功能,以自动检测、测量和分析零件中的特定特征或缺陷。当需要识别不规则形状、测量面积或检测无法通过简单分类处理的特定模式时,请使用分割功能。

何时使用分割: 表面缺陷、液体溢出、不规则形状、面积测量、模式检测,或任何需要像素级精度的特征。

开始之前

所需准备

- 已安装并连接的 OV20i 摄像头系统

- 带有待分割特征的测试零件(例如带有铅笔痕迹的板材)

- 适合您应用的良好照明条件

- 15-20 张用于训练的样本图像

步骤 1:创建分割配方

1.1 新建配方

- 导航至“所有配方” 页面

- 点击右上角的

+ New Recipe - 输入配方名称: 使用描述性名称,如 "Pencil_Mark_Detection" 或 "Surface_Defect_Segmentation"

- 选择配方类型: 从下拉菜单中选择 "Segmentation"

- 点击

OK创建配方

1.2 激活配方

- 在列表中找到您的配方(显示为“Inactive”)

- 点击

Actions > Activate - 点击

Activate确认激活

✅ 结果: 配方已激活,准备进行配置。

步骤 2:进入配方编辑器

- 点击活动配方旁的

Edit - 点击

Open Editor确认

现在您将看到带有分割专用选项的配方编辑器。

步骤 3:配置相机设置

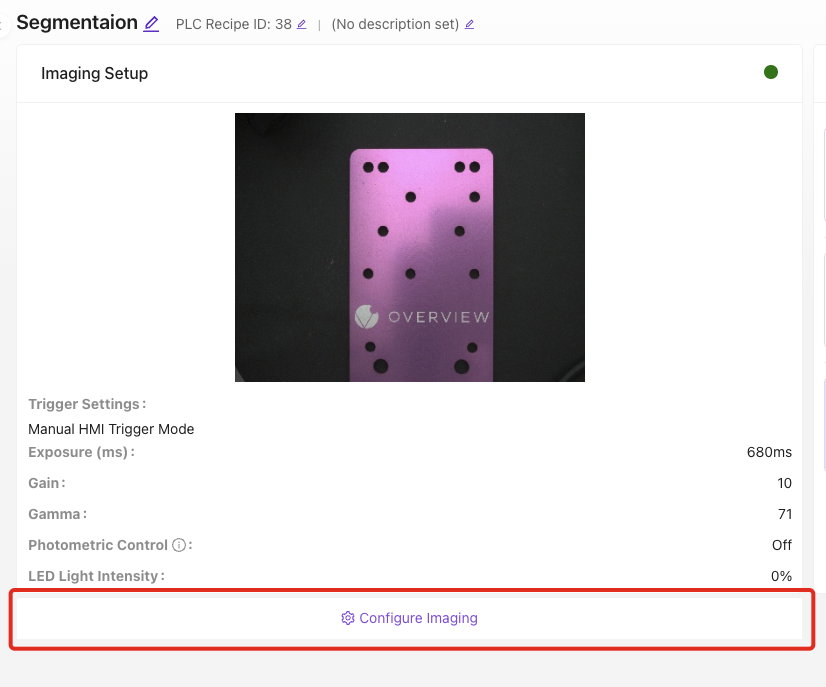

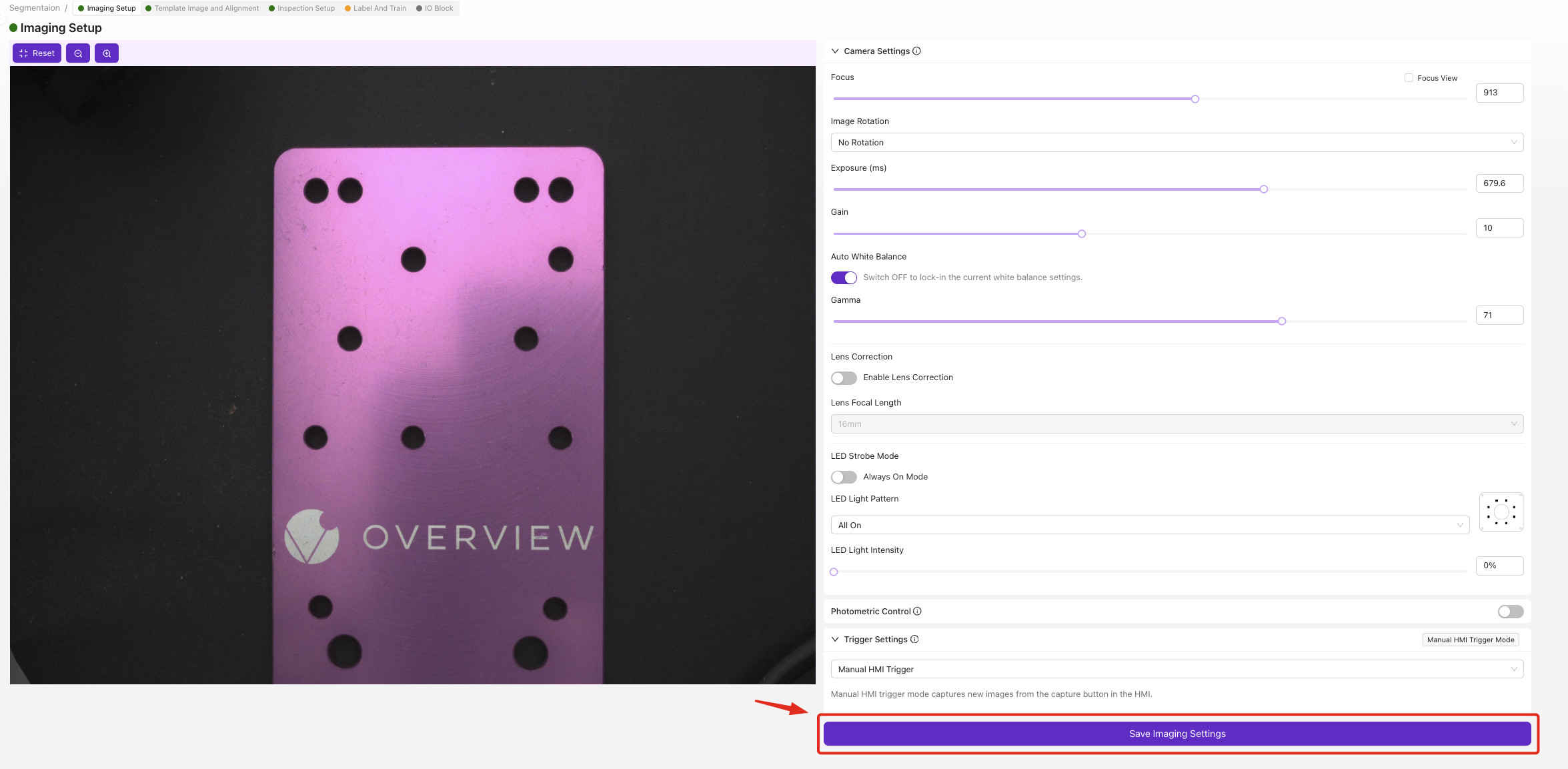

3.1 打开成像配置

- 点击左下角的

Configure Imaging

3.2 优化分割对焦

对焦对于准确的边缘检测至关重要:

- 将测试零件放置在相机视野中

- 调整对焦,直到边缘清晰锐利

- 使用不同零件测试,确保整个产品范围内对焦一致

提示

- 对焦应集中在缺陷/特征出现的表面

- 确保整个感兴趣区域均处于清晰对焦状态

- 分割时,略微过度锐化优于模糊对焦

3.3 设置最佳曝光

适当的曝光确保特征检测一致:

- 调整曝光,实现均衡照明

- 避免过曝区域(纯白区域)

- 确保特征清晰可见,具有良好对比度

分割曝光指导原则:

- 特征应与背景形成明显对比

- 避免阴影被误判为缺陷

- 在不同零件状态(干净、脏污、磨损)下测试

3.4 配置 LED 照明模式

根据分割对象选择照明:

| 特征类型 | 推荐照明 | 原因 |

|---|---|---|

| 表面缺陷 | 明场照明 | 均匀照明显示表面不规则 |

| 划痕/裂纹 | 侧光照明 | 产生阴影突出线性缺陷 |

| 凸起特征 | 暗场照明 | 使凸起区域从背景中突出 |

| 液体溢出 | 侧光照明 | 显示表面纹理差异 |

3.5 调整伽马以增强特征

- 增加伽马值,增强特征与背景的对比

- 测试不同数值,观察目标特征效果

- 找到使特征最易区分的设置

3.6 保存配置

- 在实时预览中检查设置

- 点击

Save Imaging Settings

✅ 检查点: 特征应清晰可见且对比良好。

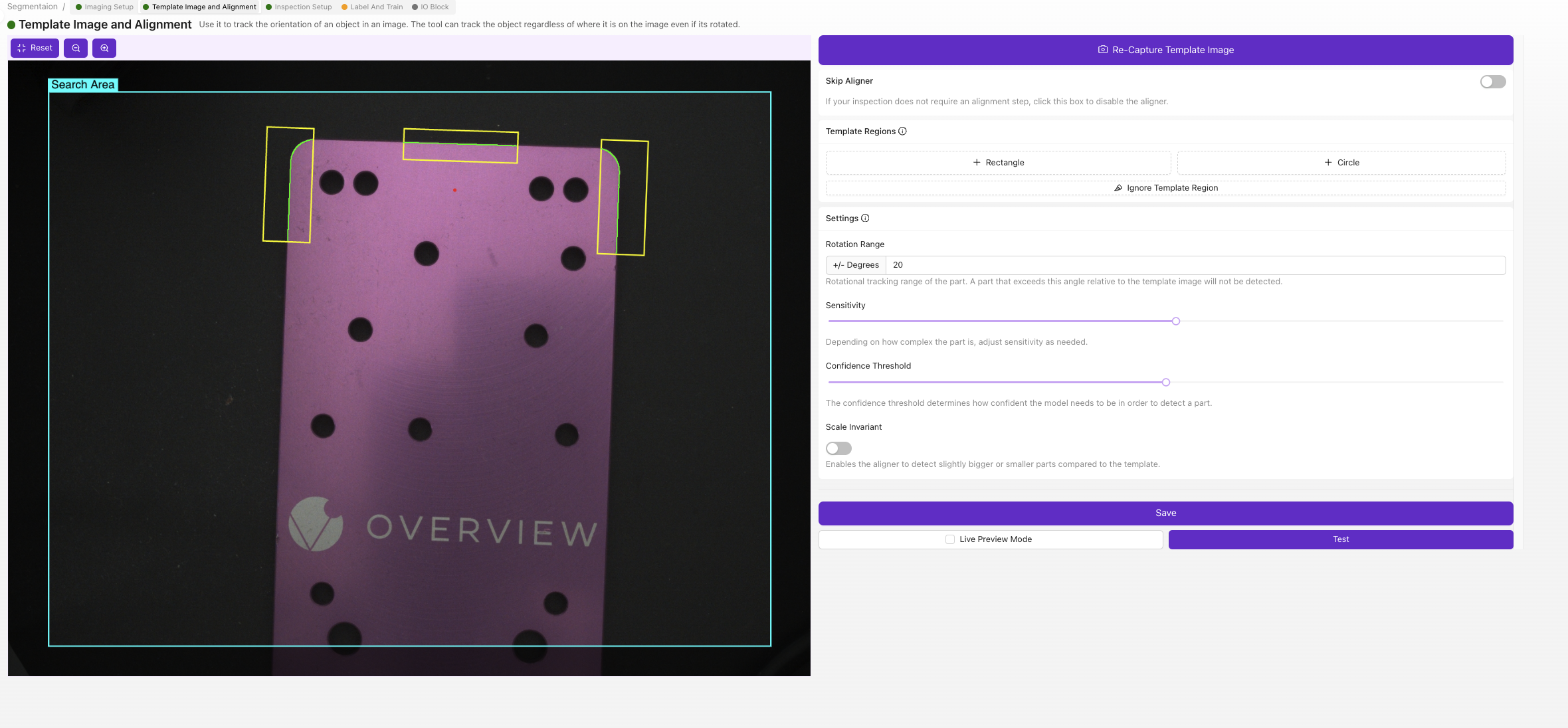

步骤 4:设置模板和对齐

4.1 进入模板部分

点击面包屑菜单中的“Template Image and Alignment”

4.2 配置对齐(可选)

![]()

本示例跳过对齐:

- 选择

Skip Aligner,如果零件位置一致 - 点击

Save

何时使用对齐器: 当零件位置或方向变化较大,影响分割准确性时启用。

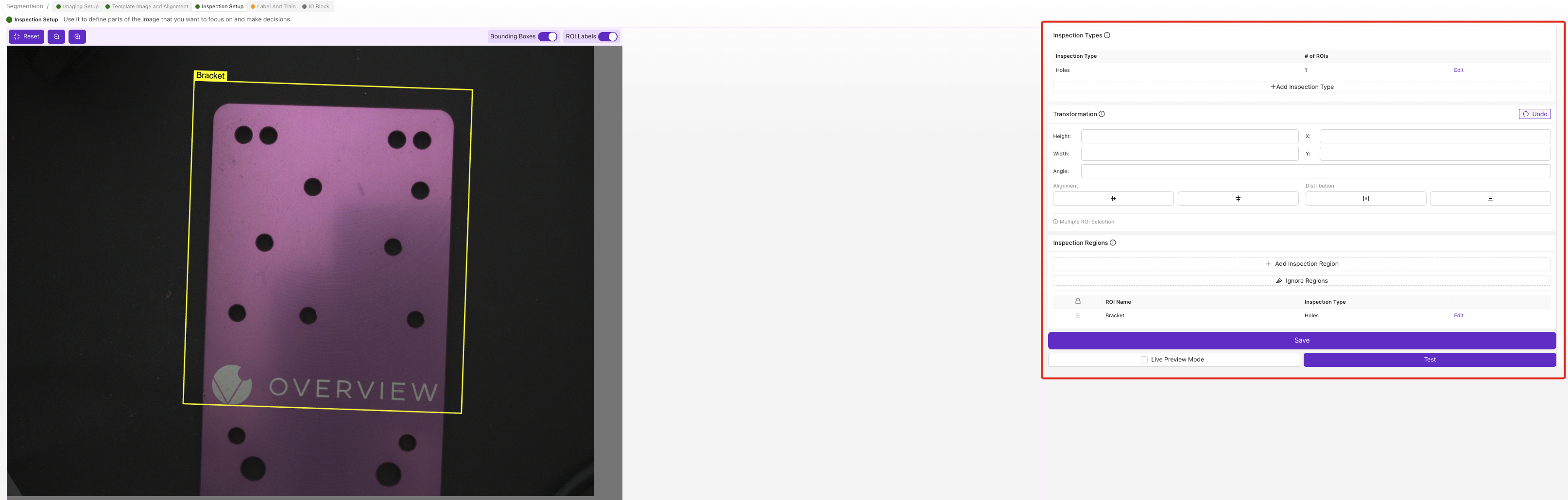

步骤 5:定义检测区域

5.1 进入检测设置

点击面包屑菜单中的“Inspection Setup”

5.2 设置感兴趣区域 (ROI)

ROI 定义分割执行的位置:

- 将测试零件放置在相机视野中

- 拖动 ROI 角点 框选检测区域

- 合理调整 ROI 大小:

- 包含所有可能出现特征的区域

- 排除不必要的背景区域

- 在预期特征位置周围留有缓冲区

5.3 分割 ROI 最佳实践

| 建议 | 避免 |

|---|---|

| 覆盖整个检测表面 | 包含无关背景物体 |

| 在边缘留缓冲空间 | ROI 太小,无法覆盖特征变化 |

| 考虑零件位置变化 | 与夹具或工装重叠 |

| 使用最大预期特征测试 | 包含永久标记区域 |

5.4 保存 ROI 设置

- 确认 ROI 覆盖所有目标区域

- 点击

Save

步骤 6:标注训练数据

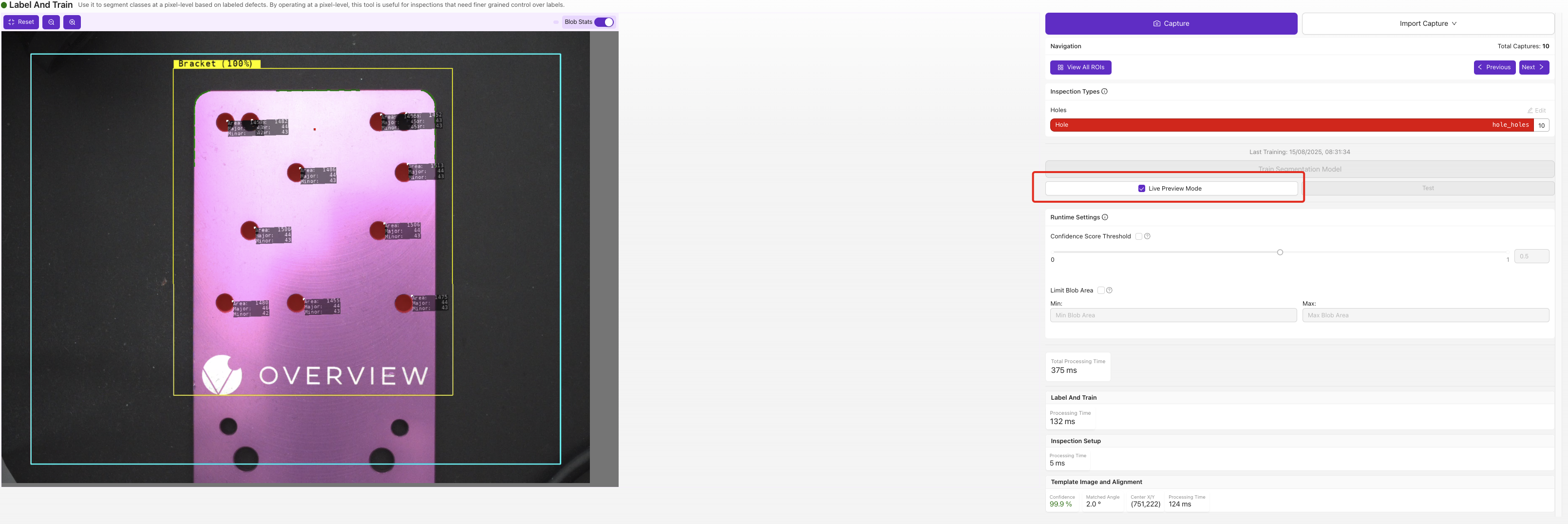

6.1 进入标注与训练

点击面包屑菜单中的“Label And Train”

6.2 配置检测类别

- 点击检测类型下的

Edit - 重命名类别,与您的特征匹配(如 "Pencil Mark"、"Surface Defect"、"Spill Area")

- 选择类别颜色,便于视觉识别

- 保存更改

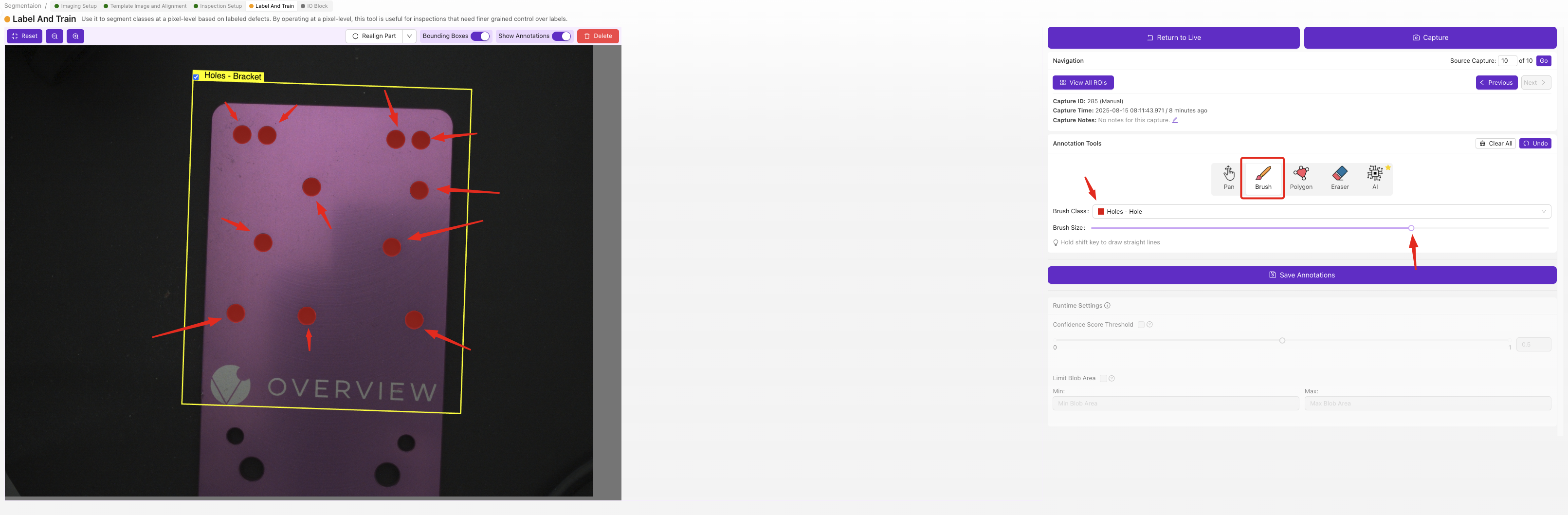

6.3 捕获并标注训练图像

至少需要 10 张标注图像,推荐 15-20 张:

图像捕获流程

- 将第一个测试零件放入检测区域

- 使用相机界面拍摄图像

- 使用画笔工具 涂抹目标特征

- 准确涂抹:

- 覆盖整个特征区域

- 保持在特征边界内

- 不涂抹背景区域

- 采用一致的标注方法

- 点击

Save Annotations - 重复上述步骤处理下一个零件

标注最佳实践

| 良好标注 | 不良标注 |

|---|---|

| 精确的特征边界 | 边缘涂抹不整齐 |

| 一致的特征定义 | 标准不一致 |

| 完整覆盖特征 | 漏标特征区域 |

| 干净的背景(未涂抹) | 误涂背景区域 |

6.4 训练数据多样性

确保训练集包含:

- 不同大小的特征

- 各种强度的特征

- ROI 内多个位置

- 不同照明条件(如适用)

- 边缘案例和临界样本

6.5 训练数据质量检查

- 检查所有标注图像

- 确认标注方法一致

- 删除错误标注样本

- 如有必要,添加更多样本

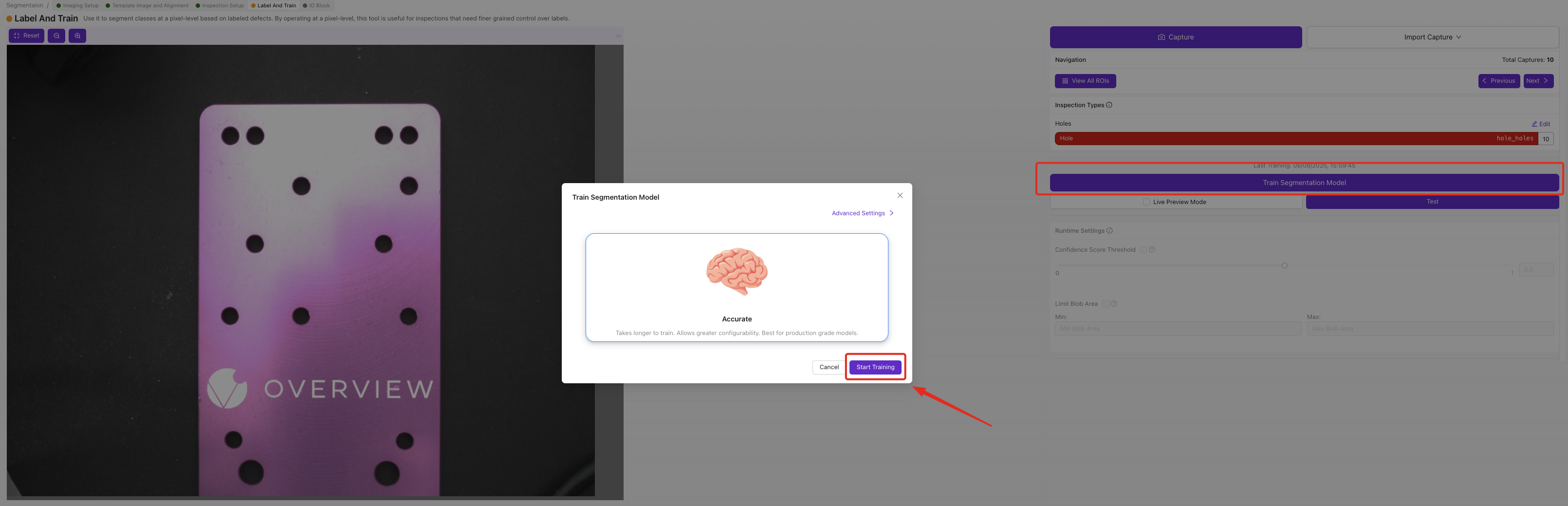

步骤 7:训练分割模型

7.1 开始训练

- 标注完成后点击

Return to Live - 点击

Train Segmentation Model

7.2 配置训练参数

- 设置迭代次数:

- 快速训练: 50-100 次迭代(5-10 分钟)

- 生产质量: 200-500 次迭代(15-30 分钟)

- 高精度: 500 次以上迭代(30 分钟以上)

- 点击

Start Training

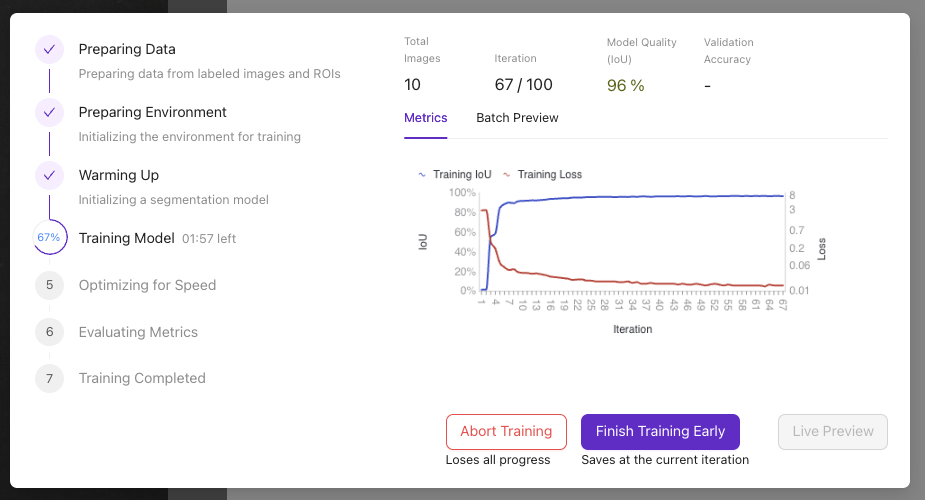

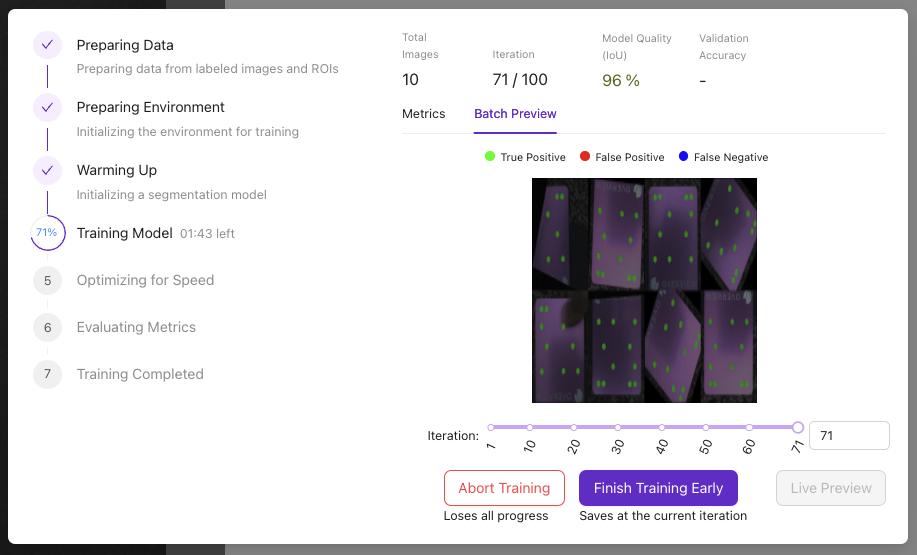

7.3 监控训练进度

训练界面显示:

- 当前迭代次数

- 训练准确率百分比

- 预计完成时间

训练控制:

- Abort Training: 出现问题时停止训练

- Finish Training Early: 达到满意准确率时提前结束

提示

- 85% 准确率通常适合生产使用

- 训练将在达到目标准确率时自动停止

- 增加训练数据往往比增加迭代次数更有效

步骤 8:测试分割性能

8.1 进入实时预览

- 训练完成后点击

Live Preview - 使用多种零件测试:

- 已知良品(应无或极少分割结果)

- 已知缺陷品(应突出显示缺陷)

- 边缘案例和临界样本

8.2 评估结果

检查分割质量:

| 指标 | 良好表现 | 需改进 |

|---|---|---|

| 准确率 | 持续检测真实特征 | 漏检明显特征 |

| 精确度 | 误报少 | 背景误报多 |

| 边缘质量 | 边界清晰准确 | 边缘粗糙不准确 |

| 一致性 | 重复测试结果相似 | 结果波动大 |

8.3 解决性能不佳问题

| 问题 | 可能原因 | 解决方案 |

|---|---|---|

| 漏检特征 | 训练数据不足 | 添加更多标注样本 |

| 误报多 | 照明/对比度差 | 优化成像设置 |

| 边缘粗糙 | 图像质量差 | 改善对焦和照明 |

| 结果不稳定 | 训练样本多样性不足 | 增加多样样本 |

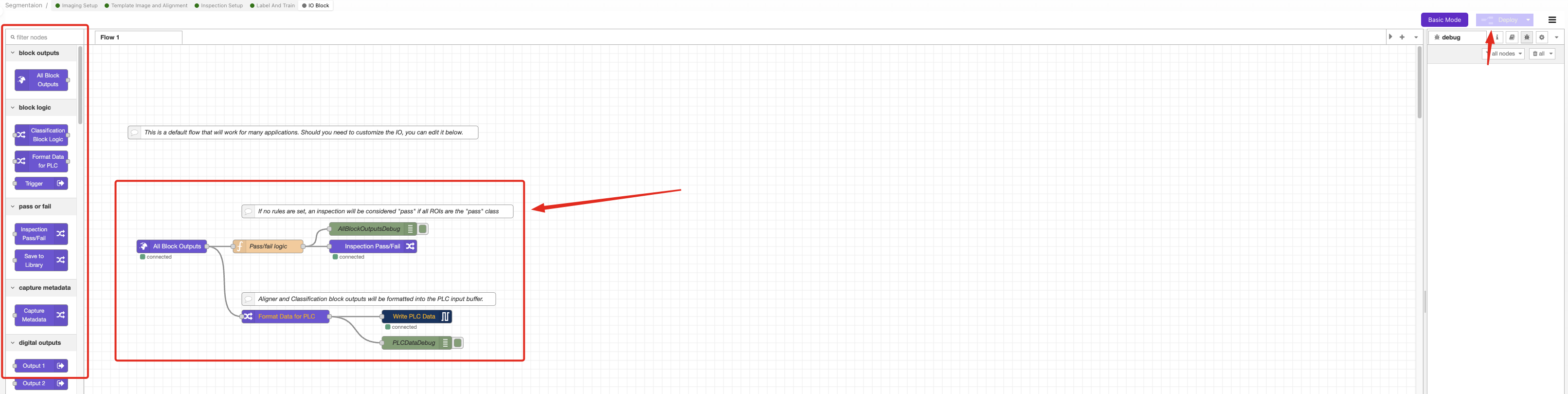

步骤 9:配置通过/失败逻辑

9.1 进入 IO 模块

- 确保 AI 模型显示绿色(已训练状态)

- 通过面包屑菜单导航至 IO Block

9.2 删除默认逻辑

- 删除 Classification Block Logic 节点

- 准备构建自定义分割逻辑

9.3 构建分割流程

使用 Node-RED 创建以下组件:

- 从左侧面板拖拽节点:

- Function 节点(用于逻辑)

- Debug 节点(用于测试)

- 最终 Pass/Fail 节点

- 用连线连接节点

9.4 根据需求配置逻辑

选项 A:无缺陷即通过

应用场景: 任何检测到特征即判为不合格的质量检查

Function 节点代码:

const allBlobs = msg.payload.segmentation.blobs;

const results = allBlobs.length < 1; // 无特征即通过

msg.payload = results;

return msg;

选项 B:仅小缺陷通过

应用场景: 接受低于尺寸阈值的小缺陷

Function 节点代码:

const threshold = 500; // 像素数量阈值,可调整

const allBlobs = msg.payload.segmentation.blobs;

const allUnderThreshold = allBlobs.every(blob => blob.pixel_count < threshold);

msg.payload = allUnderThreshold;

return msg;

选项 C:缺陷总面积小即通过

应用场景: 接受缺陷总面积有限的零件

Function 节点代码:

const threshold = 5000; // 总像素阈值,可调整

const allBlobs = msg.payload.segmentation.blobs;

const totalArea = allBlobs.reduce((sum, blob) => sum + blob.pixel_count, 0);

msg.payload = totalArea < threshold;

return msg;

9.5 配置 Function 节点

- 双击 Function 节点

- 复制上述合适的代码

- 粘贴至“On Message”标签页

- 根据应用调整阈值

- 点击

Done

9.6 部署并测试逻辑

- 点击

Deploy激活逻辑 - 导航至 HMI 进行测试

- 使用已知良品和不良品测试

- 确认通过/失败结果符合预期

步骤 10:生产验证

10.1 全面测试

使用以下测试验证分割系统:

| 测试用例 | 预期结果 | 失败时操作 |

|---|---|---|

| 干净零件 | 通过(无分割) | 调整阈值或重新训练 |

| 轻微缺陷 | 根据标准通过/失败 | 优化逻辑参数 |

| 严重缺陷 | 失败(明显分割) | 检查模型准确性 |

| 边缘案例 | 行为一致 | 添加训练数据 |

10.2 性能验证

监控指标:

- 每次检测处理时间

- 多次测试结果一致性

- 生产环境照明下准确率

- 长时间运行的可靠性

10.3 最终调整

若性能不理想:

- 增加边缘案例训练数据

- 调整逻辑中的阈值

- 改善成像条件

- 增加迭代次数重新训练模型

成功!您的分割系统已准备就绪

您现在拥有一个可:

- 自动检测 特定特征或缺陷

- 像素级精度测量面积

- 根据需求应用自定义通过/失败逻辑

- 通过 I/O 控制集成到生产系统

高级配置选项

自定义阈值逻辑

针对复杂验收标准,可组合多条件:

const smallThreshold = 200;

const largeThreshold = 1000;

const maxTotalArea = 3000;

const allBlobs = msg.payload.segmentation.blobs;

const smallBlobs = allBlobs.filter(blob => blob.pixel_count < smallThreshold);

const largeBlobs = allBlobs.filter(blob => blob.pixel_count > largeThreshold);

const totalArea = allBlobs.reduce((sum, blob) => sum + blob.pixel